作者:Waleri Brekel, Wilhelm Rusche, Alexander Höhn, Wolfgang Bücker,来源:英飞凌工业半导体微信公众号

摘 要

轨道交通牵引变流器的平台化设计和易扩展性是其主要发展方向之一,其对半导体器件也提出了新的需求。一方面需要半导体器件能满足更宽的电压等级和电流等级,另一方面也要兼容电力电子器件的新技术,比如IGBT5/.XT或SiC MOSFET。这样既有利于电力电子系统的平台化设计,也可以增加系统的功率密度,减小系统的尺寸和体积。因此,半导体器件需要具有更低的杂散电感、更大的电流等级和对称的结构布局。本文介绍了一种新的用于大功率应用的XHP™ 2 IGBT模块,包括低杂散电感设计原理、开关特性和采用IGBT5/.XT技术可以延长模块的使用寿命等关键点。

引 言

IGBT(Insulated Gate Bipolar Transistor)模块作为现代电力电子设备能量变换的核心器件已经广泛应用于各种应用中,比如机车牵引变流器、车载逆变器、高低压变频器、太阳能逆变器、风电变流器等。在大功率应用中,一般根据系统的电压、功率、拓扑结构以及其他相关参数选择合适的IGBT模块。由于现有IGBT模块的封装、电压和电流等级各有不同,所以IGBT选型遇到的最典型问题是用不同封装的IGBT满足系统的电压和功率需求,从而可能会极大的限制系统的平台化设计和可扩展性。鉴于此,新开发的器件封装需要能同时兼容更宽的电压范围和电流等级。

1. XHP™ 2新封装寄生电感低、兼容多种电压和更高的电流等级

新一代的XHP™ 2封装采用具有低感应的设计结构,DC(+)及DC(-)端子并排带状布置可以显著降低模块的寄生电感,从而有助于开关器件实现良好的开关性能[1]。XHP™ 2封装适用于较宽的电压等级,比如1.2kV, 1.7kV和3.3kV。在低压应用中,XHPTM 2封装可以实现更大的额定电流ICnom=1800A、兼容IGBT5/.XT技术和在更高的工作温度Tvj,max=175℃长期可靠运行。DC(+/-)端子和母排之间的侧位连接接口有助于实现较低的直流母排寄生电感[2]。辅助端子位于模块中间区域,有适当的高度和空间用于安装双面印刷电路板(图1)。

图1 a) XHP™ 2封装的典型外观,b)辅助端子示意图,用于在模块上方安装双面印刷电路板

DC(+/-)主端子之间的距离越小,则模块的寄生电感会越低[3]。XHP™ 2的DC(+/-)主端子设计如图2所示,模块寄生电感Ls<10nH,爬电距离为34mm(红色箭头)。如有必要,可以在DC(+)和DC(-)端子之间的凹槽里嵌入绝缘材料来增加电气间隙。此外,在直流母排DC(+)和DC(-)之间加一层薄绝缘层,可以降低母排的寄生电感,从而整个系统的寄生电感也会降低,这对于充分利用像SiC MOSFET这样的快速开关器件来说非常重要。

图2 XHP™ 2封装与直流母排连接示意图,包括爬电距离和用绝缘材料增加电气间隙

1.1. 模块主端子的热特性

1.1.1 主端子损耗仿真

如上所述,XHP™ 2封装可以实现高达ICnom=1800A额定电流,是高电流密度产品新的里程碑,其对模块设计也提出了更高的要求,主要挑战之一是控制模块内部的温度和功率端子温度在合理的范围。众所周知,金属的欧姆损耗与电流成平方关系,随着电流密度的增加,模块内部金属(铜排,绑定线)的损耗快速增加,散热成为模块和系统开发需要解决的重要问题。温度与端子的损耗、端子的散热和模块基板的散热密切相关,在此先通过热仿真对端子温度进行初步研究[4],仿真涉及的相关参数定义如下,更多说明见图3。

输入参数:

Tterminal:端子表面温度

Tfoot:模块内部与基板连接处的主端子温度

Tc:芯片下方的基板温度

输出参数:

Pout,terminal:模块功率损耗

Tmax:端子的最高温度

图3 主端子热仿真的参数定义

基于Tc~Tfoot=100℃,Tterminal=125℃,图4给出了端子最高温度和模块相电流有效值的对应曲线。流过直流端子的电流(IDC,RMS)与模块相电流的关系参考公式1。

在图4中,直流端子的电流根据公式1计算。随着相电流的增加,Pout,terminal与相电流呈平方关系增加。因此,为了实现更高的电流密度,必须将端子产生的损耗耗散到环境中。热量的传递方向由主端子的温度梯度决定,Pout,terminal为正值表示模块内部的主端子温度更高。例如,当相电流为1200A时,交流端子的损耗12W,直流端子的功耗15W,这些损耗都需要耗散到环境中,以保持Tterminal为125℃。此时,直流端子和交流端子的最高温度也比较适中,分别为Tmax,DC terminal大约140℃,Tmax,AC terminal大约131℃(图4)。这些仿真结果是XHP™ 2封装机械设计和用红外热成像设备(IR)进行模块热验证的基础。

图4 Tfoot=100℃,Tterminal=125℃时,交流、直流端子的耗散功率与输出相电流的关系,Pout,terminal>0W表示热量从模块散出,Pout,terminal<0W表示热量进入模块

1.1.2 基于直流负载的红外热成像温度测试

除了热仿真模拟,还需要用红外热成像设备实测XHP™ 2模块主端子的温度。用于热测试的XHP™ 2模块需要去除外壳,把内部涂黑(比如用黑色哑光漆均匀喷黑),直流端子与直流母排连接,交流端子与交流铜排连接。

图5 XHP™ 2模块(不带外壳,涂黑)的红外热成像图,直流端子的负载电流IDC=876A,FWD平均结温TJ,av~175℃,直流(-)端子Tfoot~113℃,直流(-)端子Tterm~137℃,螺钉位置Tterminal,DC(+/-)~110℃

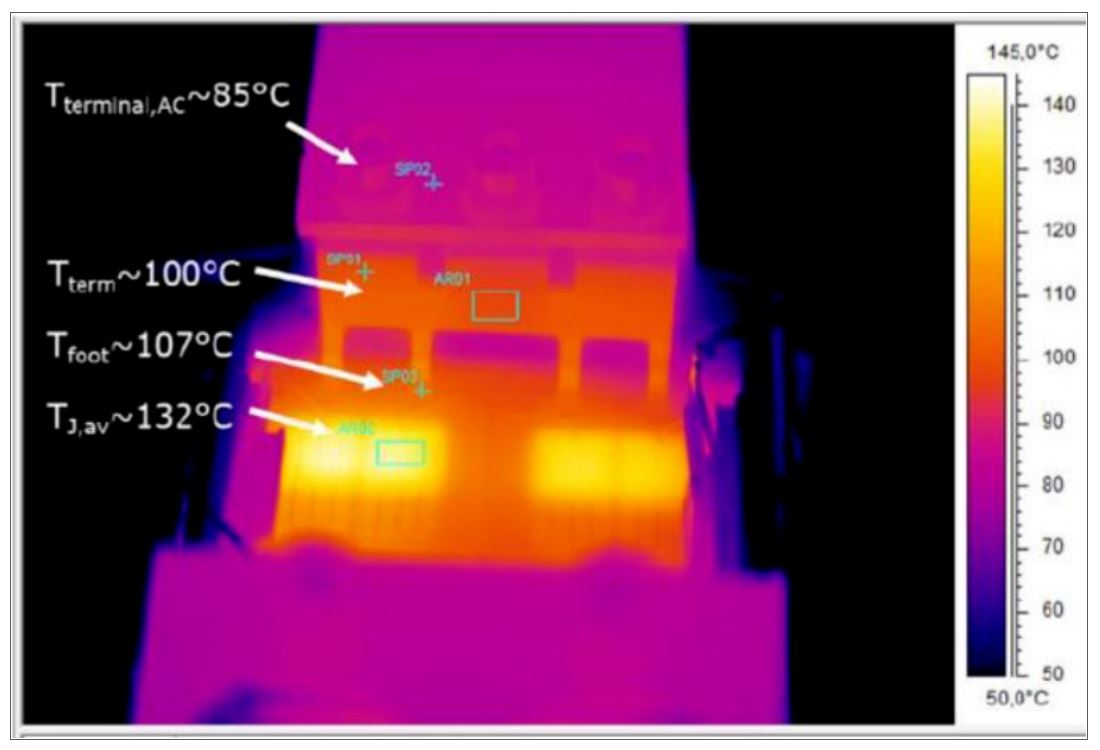

图5是基于水冷系统,TC≈120℃,IDC=876A工况下的直流端子红外热成像图。根据公式1,直流负载电流等效于相电流Iphase,leg=1238Arms。直流负载电流从直流(-)端子经过下桥臂的二极管,上桥臂的二极管,然后从直流(+)流出,直流端子附近的温度低于125℃。交流端子的热测试也采用类似的水冷装置,图6为TC≈120℃,IDC=1100A工况下交流端子的红外热成像图。电流从交流端子流入模块,经过下桥臂的IGBT和上桥臂的二极管,然后从直流端子流出,交流端子附近的温度较低,约为85℃。

需要说明的是,上述热仿真和热测试的条件不同,所以不能直接比较温度结果。但是在模块进行机械设计的初期,可以用热仿真初步评估端子的温度,更好的优化端子设计。

图6 XHP™ 2模块(不带外壳,涂黑)的红外热成像图,直流端子的负载电流IDC=1100A,下桥臂IGBT平均结温TJ,av~132℃,交流端子Tfoot~107℃,交流端子Tterm~100℃,螺钉位置Tterminal,AC~85℃

1.2. XHP™ 2的动态开关特性

图7是模块的电路图和俯视图。红色实线长方形内的端子是下桥臂IGBT的辅助发射极主端子8,红色虚线长方形内的端子是上桥臂IGBT的辅助发射极主端子12。端子8(12)在模块内部与主电路相连,它们和发射极辅助端子15(11)之间有漏电感,漏电感在di/dt变化阶段产生的电压降可以用于控制IGBT的瞬态行为[5],所以如果有必要,可以通过端子8(12)设计更复杂的门极驱动。

图7 XHP™ 2模块的电路图和俯视图

XHP™ 2模块是半桥结构,与上一代单开关IGBT模块IHM/IHV相比,XHP™ 2的IGBT和二极管之间的换向发生在模块内部,所以它的换流电感更小。采用英飞凌的第五代IGBT(二极管)芯片和.XT连接技术,1700V XHP™ 2模块的最大电流可以达到1800A,连续工作结温度Tvj,max为175℃。

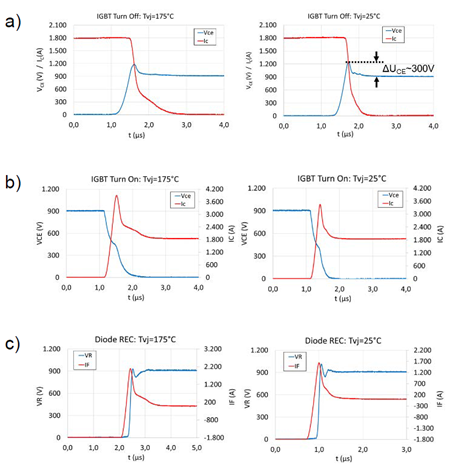

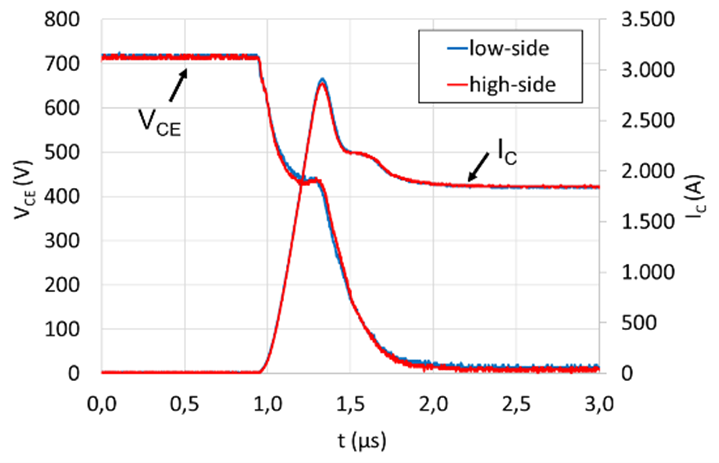

图8给出了IGBT FF1800XTR17T2P5(1800A/1700V)在结温Tvj=25℃和175℃时的开通、关断和二极管反向恢复测试波形。母线电压UDC=900V,集电极电流 ICnom=1800A,换流回路的总杂散电感LS≈30nH。以25℃时的关断波形为例,IGBT的过压尖峰ΔUC≈300V,比较小。为了避免使用外加的集电极-发射极钳位电路,必须尽量减小系统的换流电感,以降低关断过电压尖峰。

图8 额定条件下,FF1800XTR17T2P5在Tvj=25℃和175℃时的测试波形:a)IGBT开通;b)IGBT关断;c)二极管反向恢复

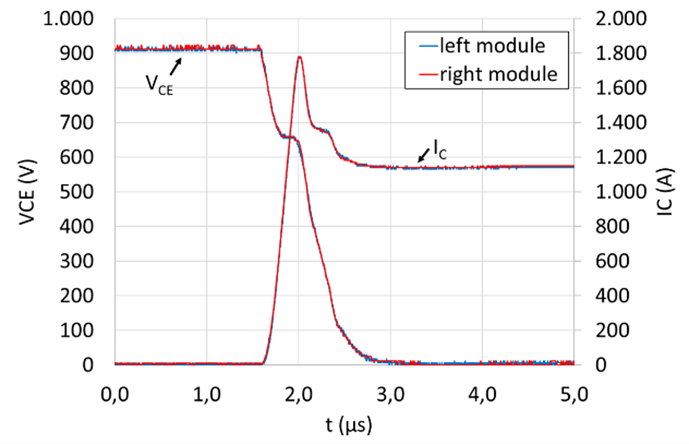

另外,图8中的所有波形都很平滑,没有任何震荡。如图1所示,直流(+)和直流(-)功率端子的结构布局也为XHP™ 2模块的并联进行了优化。图9中两个并联模块的开通特性非常相似,均流效果也非常好。

图9 两个并联模块的开通波形,蓝色是左模块,红色是右模块

如果没有对模块内部的上桥臂器件和下桥臂器件进行优化布局,则会导致上下桥臂的阻抗不相等,开通波形也会不对称。由于XHP™ 2模块对芯片布局和换流环路进行了优化设计,所以可以实现上下桥臂阻抗平衡和对称的开关特性。图10是同一个IGBT模块上桥臂和下桥臂的开通波形,可以看出,波形非常相似[6][7]。

图10 FF1800XTR17T2P5上桥臂和下桥臂IGBT开通波形,VCE=700V,IC=1800A,Tvj=25°C

2.XHP™ 2产品开发满足系统应用需求

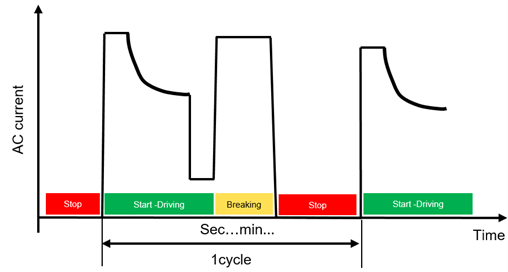

新的封装通常会兼容更高的电流密度,将其和新的IGBT技术结合在一起,可以增加系统的功率密度、减小系统的尺寸和体积。此外,对于牵引变流器而言,器件的使用寿命也是非常重要的选型依据。例如,城市交通工具主要用于人们在市内日常通勤,当车辆行驶或加速时,变流器中的能量主要通过IGBT芯片;当车辆制动时,制动能量主要通过二极管芯片。图11是地铁电力驱动系统工作周期的简化示例图[8]。

图11 典型的地铁工作周期:行驶,制动和停止

在日常运行中,地铁短距离的启动和停止给变流器的功率模块带来了巨大的温度变化应力,也称为温度循环应力。在IGBT模块内部,绑定线和芯片的连接处以及芯片和基板的连接处都承受着由工作结温波动和温度持续时间导致的机械应力,所以IGBT模块的标准连接技术(铝绑定线,芯片标准焊接)也主要面临芯片焊层退化和铝绑定线断裂或者脱落等失效现象。因此,IGBT模块在变流器所有工况下的预期寿命是其选型的评估标准之一。为了实现变流器的预期寿命,地铁目前使用的IGBT模块通常是过设计。选择电流等级大一档的模块,或者使用电流等级小的模块并联,以减小模块的热应力,满足变流器预期寿命要求。因此,牵引变流器的IGBT模块工作结温通常明显低于模块规定的最高温度,IGBT的出力能力没有得到充分利用。

为了使IGBT更好的匹配变流器的需求,必须改进上述模块内部的退化、脱落或者断裂等失效机制,或者如有可能,完全消除这些失效机制,从而增加器件的预期寿命和输出电流。1700V XHP™ 2模块采用了英飞凌最新和最坚固的第5代IGBT和二极管芯片,外加.XT连接技术,所以它具有非常强大的温度循环能力[9]。为了量化这种效果,我们对使用IGBT5和.XT的XHP™ 2模块与使用IGBT4和标准连接技术的IHM模块进行了比较。假定牵引变流器典型的寿命目标为25年,即每年的寿命消耗低于4%。基于地铁电驱动系统的典型工作周期(图11),图12给出了IGBT结温(红色)、二极管结温(绿色)和基板温度(蓝色)的变化曲线。IHM模块(1200A, 1700V,IGBT4)的寿命消耗约为每年6%,其总的等效寿命大约为16年,明显低于25年寿命要求,因此需要增加模块电流,例如模块并联,以满足寿命要求。与IHM模块相比,XHP™ 2的最高温度和温度变化略微高一些,但由于采用了.XT连接技术,其寿命消耗显著降低,约为每年2.8%,总的等效寿命大约为36年。

对于上述这种典型的应用,1200A,1700V XHP™ 2模块完全符合变流器的预期寿命要求。由于模块的寿命消耗取决于实际工况,其寿命在不同条件下可能会不同。因此,模块的寿命消耗需要根据模块种类和具体工况进行单独评估。

图12 基于标准的城市地铁交通工作周期的IGBT结温,IHM(上图)和XHP™ 2(下图)

总结

本文介绍了适用于下一代大功率应用的XHP™ 2封装,它能兼容3.3kV及以下电压等级和高达1800A的电流等级,同时还具有杂散电感低、结构对称、适合快速开关器件如SiC-MOSFET等特性。随着电流密度的增大,模块功率端子的损耗成为一个重要的问题,通过端子的优化设计可以降低它的电阻和损耗,但不能消除它们,所以应该在系统设计中进行考虑。英飞凌公司的IGBT5和.XT技术使功率模块具有极其强大的温度循环耐受能力和预期寿命,基于城市地铁交通典型工况的对比分析也验证了XHP™ 2模块(1700V,1200A)可以提升模块输出电流和变流器工作寿命,因此它非常适合城市应用对牵引变流器的平台化设计需求。

参考文献

[1] R. Bayerer, D. Domes: Power circuit design for clean switching, CIPS 2010

[2] S. S. Buchholz, M. Wissen, Th. Schütze: Electrical performance of a low inductive 3.3kV half bridge IGBT module, PCIM Europe 2015

[3] G. Borghoff: Implementation of low inductive strip line concept for symmetric switching in a new high power module, PCIM Europe 2013

[4] Infineon Technologies AG: AN2009-08 V2.0 Application and Assembly Notes for PrimePACKTM Modules, March 2015, 19-21

[5] Ch. Gerster, P. Hofer: Gate-controlled dv/dt- and di/dt-limitation in high power IGBT converters, EPE Journal, Vol. 5, no 3/4, January 1996, 11-16

[6] M. Wissen, D. Domes, W. Brekel, T. Holtij, A. Groove: Effects of influencing the individual leg inductance in case of paralleling modules on basis of XHPTM 3 and EconoDUALTM, PCIM Europe 2017

[7] J. Weigel, J. Boehmer, A. Nagel, R. Kleffel: Paralleling High Power Dual Modules: A Challenge for Application Engineers and Power Device Manufacturers, EPE’17 ECCE, Warsaw, Poland

[8] K. Schoo, W. Rusche: Smart Solution for the Next Generation of Power Electronics Systems, Bodo´s Power Systems, February 2020, 20-22

[9] W. Rusche, N. Heuck: Lifetime Analysis of PrimePACK™ Modules with IGBT5 and .XT, Bodo´s Power Systems, July 2016, 18-21