作者:泛林集团客户支持事业部特色工艺副总裁David Haynes, Reliant Systems 高级客户技术经理Daniel Shin, Reliant Systems 业务发展总监 Lidia Vereen

在之前的推文《我们的无线世界:Wi-Fi 6如何与5G无缝融合助力我们连接彼此》中,泛林集团客户支持事业部特色工艺副总裁David Haynes解释了这种新一代的无线技术将如何通过使用比目前4G和Wi-Fi解决方案更高的频率和更大的带宽来改善我们的连接。

但他最后总结道,5G和Wi-Fi 6的共存以及5GHz以上更高的频率运行的需求,给我们的客户带了技术挑战;具体来说,对允许该频带内信号分离的滤波器的技术正变得越来越具有挑战性。

在这篇文章中,我们将探讨这些射频滤波器是如何工作的,为什么它们如此重要,芯片制造商在制造蜂窝器件时面临的挑战,以及泛林如何帮助解决这些问题。

1、频率和滤波器 101

频率在自然界中随处可见,这就需要你确定它们的独特范围以过滤掉那些你不想听的频率,并分离出你想听的频率。

滤波器的作用是降低或者最好消除我们不感兴趣的频率。例如,在听音乐时,立体声音响可以帮你过滤掉高音频率而专注于低音;使用相机,你可以过滤掉紫外光以提高图像质量。

在蜂窝频谱中,大量可用的频率被划分为不同的通道,因此一个对话可以在一个频道上进行,而不会受到其他通道上同时进行的对话的干扰。然而,这只有在你能将一个通道与该频谱中的所有其他频率分离的情况下才有效。

射频滤波能分离并使用一个通道中的特定频率,而不需要处理同时存在的所有其他通道。

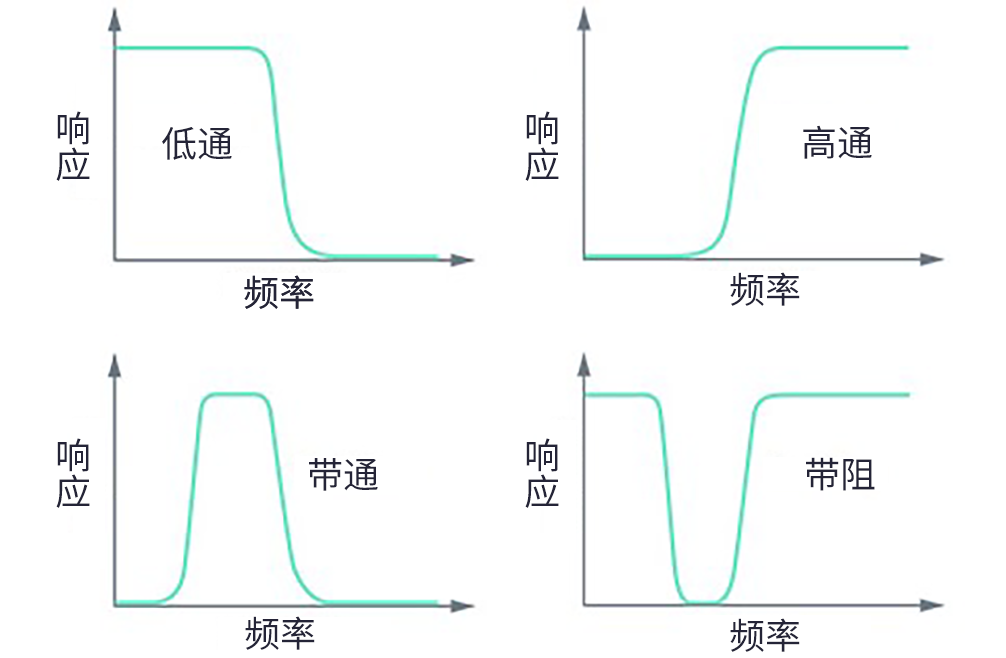

有四种方法可以过滤这些频率:

滤掉高频,只通过低频。

滤掉低频,只通过高频。

分离某些范围的频率,消除该范围以上和以下的所有频率,这个范围被称为“带”,这样的滤波器是“带通”滤波器。

-

只消除一个范围的频率,同时保持所有其他频率不变,这被称为“带阻”滤波器。

因此,射频滤波器对我们的现代蜂窝数据系统至关重要。每个通道都是一个频带,一些现代蜂窝电话中可能有多达60个带通滤波器,每个都分离一个通道。

2、手机滤波器

手机滤波器主要有两种。第一种是沿着滤波器的表面进行振动,这些被称为“声表面波滤波器”。它们的造价往往较低,而且对蜂窝范围中的低频段效果最好。

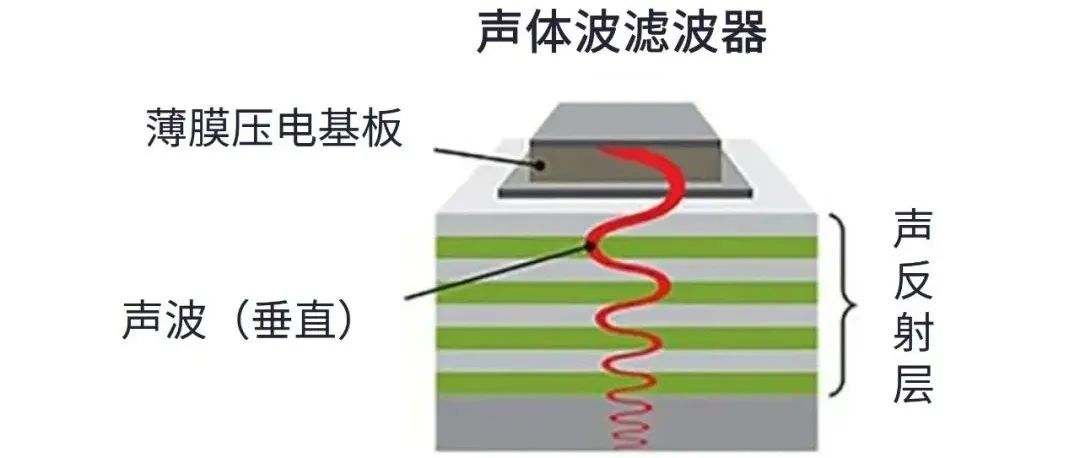

第二种类型是贯穿整个材料的振动,而不仅仅是表面,它们被称为“声体波滤波器”。虽然制造成本较高,但它们可以处理蜂窝频谱的上游。

3、射频滤波器制造的挑战和泛林的解决方案

由于制造商一直面临缩小器件尺寸的压力,特别是在移动和物联网应用方面,射频滤波器的制造存在一些挑战,而且性能更好、更复杂的滤波器对精度有更高的要求。此外,滤波器的架构和使用的材料也在不断发展,以利用5G的更高频率和更大带宽。

让我们详细了解一下射频滤波器制造中的一个关键步骤。

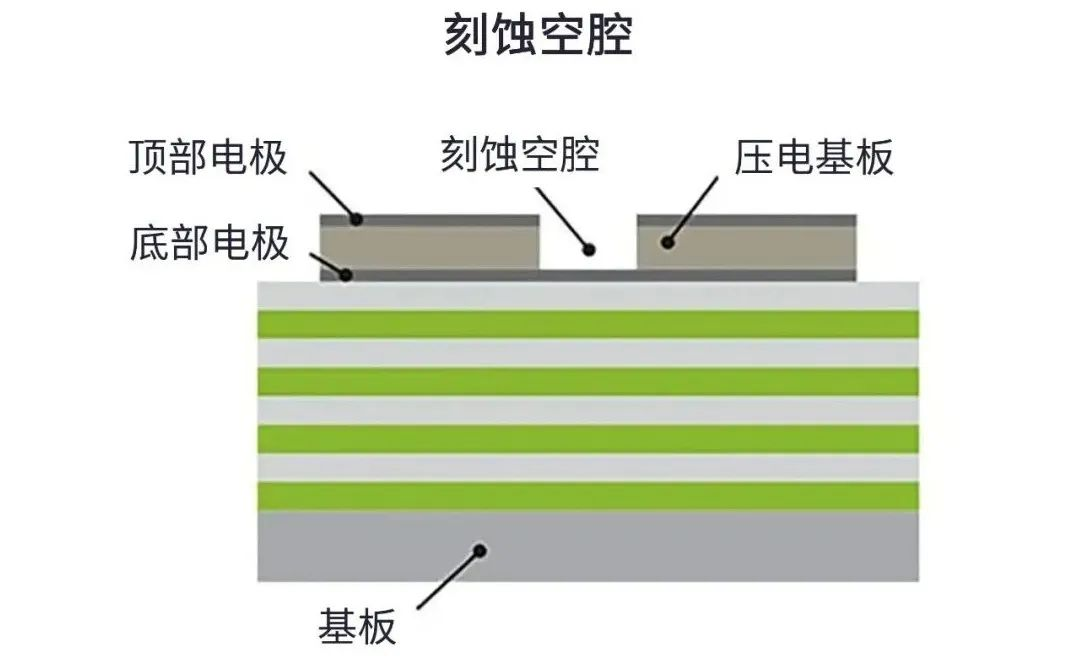

以高效率沉积和刻蚀钪掺杂层

领先的开发商正在寻求通过添加钪 (Sc) 来修改关键的氮化铝 (AlN) 层,以增加滤波器的带宽。这将改善氮化铝层的压电特性,并提高滤波器的最终性能。泛林集团在荷兰收购的Solmates公司专注于沉积这些拥有最佳钪掺杂程度和薄膜特性的AlScN薄膜。

添加钪会产生一种更难刻蚀的材料,这会对产量产生负面影响。此外,刻蚀工艺必须以高选择性停止在底部电极层上——对底部电极内的任何刻蚀都会给器件良率带来负面影响。最后,与前几代器件相比,底部电极将更薄,在不影响底部电极的情况下实现均匀刻蚀成了挑战,也会影响到器件良率。

泛林的Kiyo®系列刻蚀设备提供了克服这些挑战所需的高刻蚀率和选择性,可用于直径为200mm和300mm的晶圆并用于当今的大批量生产,在保持颇具竞争力的刻蚀率的同时,可以实现所需轮廓的高偏置功率。

滤波器只是解决方案的一部分

射频滤波器是这些新的射频系统的一个关键组成部分,但它们不是唯一的组成部分。滤波器与其他器件——如射频开关、低噪声放大器、功率放大器和天线调谐器——结合起来形成复杂的射频模块解决方案。许多这些其他的射频器件是使用RF-CMOS(互补金属氧化物半导体)或RF-SOI(绝缘衬底上的硅)技术制造的,但有特定的制造方案,允许将电容和电感元件集成到后段制程工艺。这些元件对于器件在高频下的有效运行至关重要。就像滤波器制造中的挑战一样,这些额外的后段制程集成步骤也给泛林的工艺设备带来了新的挑战。

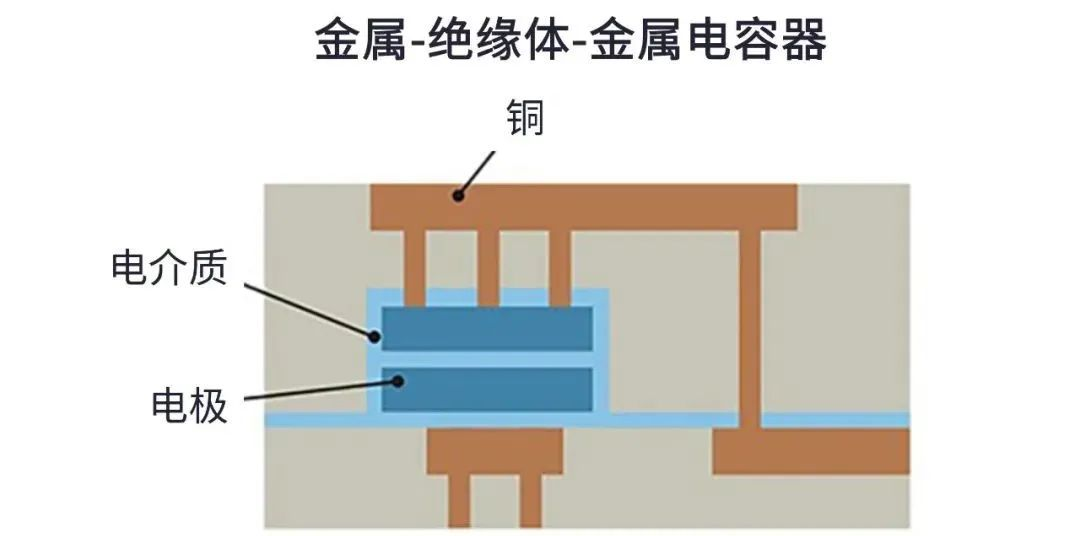

沉积高质量的MIMCAP

金属-绝缘体-金属电容器 (MIMCAP) 现在通常被集成到射频器件中。顾名思义,MIMCAP是由传导电信号和电力的金属层和在金属层之间提供绝缘的电介质层组成。电介质层通常是氮化硅,必须是高质量的、且与金属层有很好的粘合力。

泛林的VECTOR® Express可以提供所需的高质量薄膜沉积,它的多站顺序沉积 (MSSD) 架构收紧了晶圆到晶圆的不均匀度,并保持卓越的晶圆内均匀度。

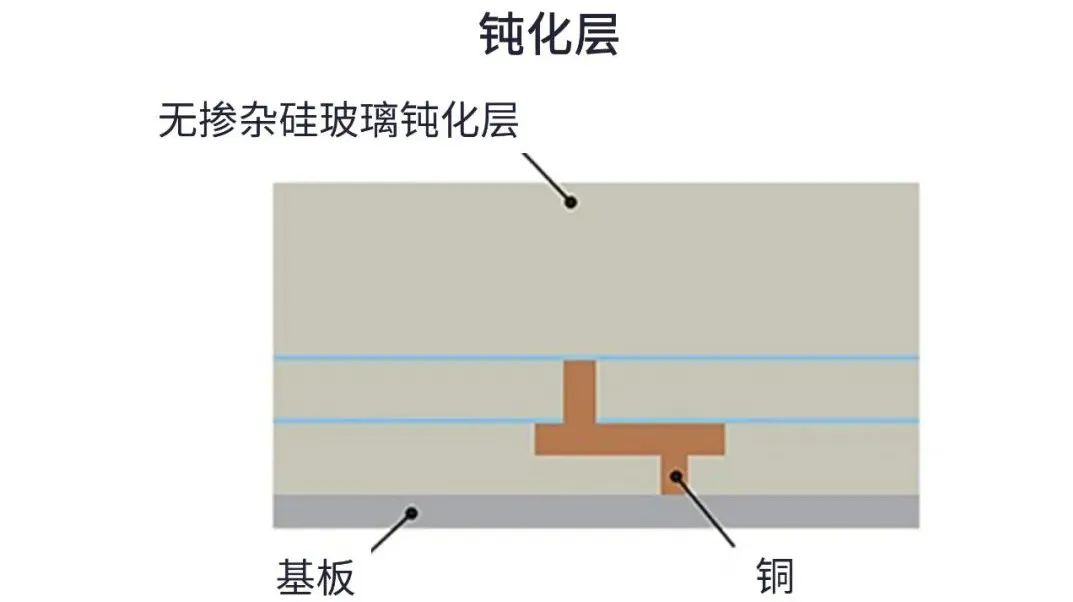

采用低氧化钴的厚钝化层沉积

一个经常被忽视的挑战涉及到最后的钝化层:它必须很厚以完全密封器件,确保不受环境影响。任何断裂或针孔都会影响器件的性能,因此需要沉积足够厚的膜以提供所需的密封性。这可能需要多道工序,因而大大降低产量且增加拥有成本。

VECTOR® Express可以提供高质量的厚USG(无掺杂硅玻璃)薄膜沉积,并具有高生产率。与MIMCAP的应用一样,MSSD架构确保了出色的晶圆到晶圆的不均匀度和无针孔沉积,使其成为厚钝化层的首选设备。